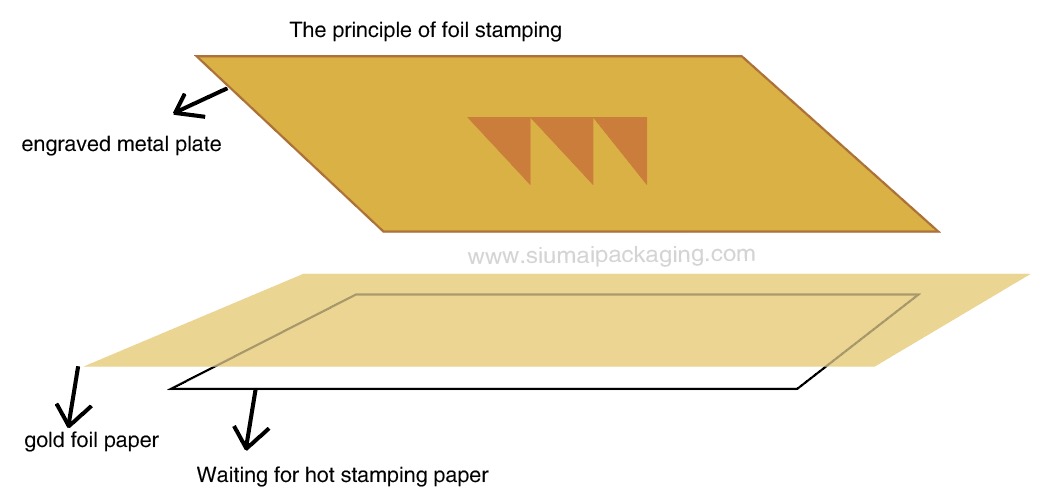

ദിഫോയിൽ സ്റ്റാമ്പിംഗ്പാക്കേജിംഗ് ഡിസൈനിൽ സാധാരണയായി ഉപയോഗിക്കുന്ന ഒരു പ്രിൻ്റിംഗ് പ്രക്രിയയാണ് പ്രോസസ്സ്.അത്ഉത്പാദന പ്രക്രിയയിൽ മഷി ഉപയോഗിക്കേണ്ടതില്ല.ഹോട്ട്-സ്റ്റാമ്പ് ചെയ്ത മെറ്റൽ ഗ്രാഫിക്സ് ശക്തമായ മെറ്റാലിക് തിളക്കം കാണിക്കുന്നു, നിറങ്ങൾ തിളക്കമുള്ളതും മിന്നുന്നതുമാണ്, അത് ഒരിക്കലും മങ്ങില്ല.വെങ്കലത്തിൻ്റെ തെളിച്ചം സ്വർണ്ണത്തിൻ്റെയും വെള്ളിയുടെയും മഷി പ്രിൻ്റിംഗിൻ്റെ ഫലത്തെക്കാൾ കൂടുതലാണ്.ഉൽപ്പന്നം ഉൽപാദിപ്പിച്ചതിനുശേഷം അത് കൂടുതൽ ഉയർന്ന നിലവാരമുള്ളതും മനോഹരവുമാക്കുക.ഫോയിൽ സ്റ്റാമ്പിംഗ് വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു, ഇത് പലപ്പോഴും ഉപയോഗിക്കുന്നുകാർട്ടൺ പാക്കേജിംഗ്, പുസ്തക കവറുകൾ, പബ്ലിസിറ്റി പരസ്യങ്ങൾ, ദൈനംദിന ആവശ്യങ്ങൾ.ഉൽപ്പന്നം ഫോയിൽ സ്റ്റാമ്പ് ചെയ്ത ശേഷം, അത് ഉയർന്ന ദക്ഷതയോടെ ഉടൻ പാക്കേജുചെയ്ത് കയറ്റുമതി ചെയ്യാവുന്നതാണ്.

ഫോയിൽ സ്റ്റാമ്പിംഗ് പ്രക്രിയയിലൂടെ ഞങ്ങൾ ഉൽപ്പാദന തത്വവും ഫലവും വിശദമായി അവതരിപ്പിക്കും

ഫോയിൽ സ്റ്റാമ്പിംഗ് പ്രക്രിയയിൽ ഉൾപ്പെടുന്നു:

1.ഒരു പാറ്റേൺ മെറ്റൽ പ്ലേറ്റ് ഉണ്ടാക്കുന്നു

2. പ്ലേറ്റ് ലോഡ് ചെയ്യുന്നു

3.ആനോഡൈസ്ഡ് അലുമിനിയം തയ്യാറാക്കുക

4. മെറ്റൽ പ്ലേറ്റ് ഏകദേശം 100 മുതൽ 150 ഡിഗ്രി സെൽഷ്യസ് വരെ ചൂടാക്കുക

5.ആനോഡൈസ്ഡ് അലുമിനിയം മർദ്ദം വഴി പേപ്പറിലേക്ക് മാറ്റുക

6.സാമ്പിൾ വിജയമാണോ എന്ന് നോക്കുക

7. ബഹുജന ഉത്പാദനം

ഫോയിൽ സ്റ്റാമ്പിംഗിൻ്റെ ഗുണനിലവാരത്തെ ബാധിക്കുന്ന പ്രധാന ഘടകങ്ങൾ

* താപനില

ചൂടുള്ള സ്റ്റാമ്പിംഗിൽ താപനില വളരെ പ്രധാനപ്പെട്ട സ്വാധീനം ചെലുത്തുന്നു, കൂടാതെ അലൂമിനിയം പാളിയുടെ നല്ല കൈമാറ്റം നേടുന്നതിന് ഡൈയിംഗ് റെസിൻ പാളിയും പശയും ശരിയായി ഉരുകിയെന്ന് ഉറപ്പാക്കാൻ സ്പെസിഫിക്കേഷൻ പരിധിക്കുള്ളിൽ താപനില നിയന്ത്രിക്കണം.

താപനില വളരെ ഉയർന്നതാണെങ്കിൽ, ചൂടുള്ള സ്റ്റാമ്പ് ചെയ്ത പേപ്പറിന് അതിൻ്റെ തെളിച്ചം നഷ്ടപ്പെടുകയും ലോഹ തിളക്കം നഷ്ടപ്പെടുകയും ചെയ്യും.

ഊഷ്മാവ് വളരെ കുറവാണെങ്കിൽ, ചൂടുള്ള സ്റ്റാമ്പിംഗ് ദുർബലമായിരിക്കും, എളുപ്പത്തിൽ വീഴും, അച്ചടിച്ച പാറ്റേൺ കേടാകും.

* സമ്മർദ്ദം

ചൂടുള്ള സ്റ്റാമ്പിംഗ് പാറ്റേണിൻ്റെ വലുപ്പം അനുസരിച്ചാണ് മർദ്ദം നിർണ്ണയിക്കുന്നത്, കൂടാതെ ചൂടുള്ള സ്റ്റാമ്പിംഗ് മർദ്ദത്തിൻ്റെ വലുപ്പം ആനോഡൈസ്ഡ് അലുമിനിയം അഡീഷനെയും ബാധിക്കുന്നു.

മർദ്ദം അപര്യാപ്തമാണെങ്കിൽ, ആനോഡൈസ്ഡ് അലുമിനിയം പേപ്പറിലേക്ക് നന്നായി മാറ്റാൻ കഴിയില്ല.മുദ്രണം, മങ്ങിക്കൽ തുടങ്ങിയ പ്രശ്നങ്ങൾ ഉണ്ടാകും.

പോസ്റ്റ് സമയം: ഏപ്രിൽ-15-2022